全国服务热线

4000-168-503

全国服务热线

4000-168-503

灌装产线智能化升级:驱动制造业高质量发展的核心引擎

在工业4.0浪潮的推动下,制造业正经历从“规模扩张”向“效率与质量并重”的深刻转型。作为连接生产与消费的关键环节,灌装产线的智能化升级已成为企业提升核心竞争力、实现可持续发展的核心抓手。通过引入自动化、数字化与人工智能技术,现代灌装产线正突破传统生产模式的局限,重新定义“高效、精准、柔性”的制造新标准。

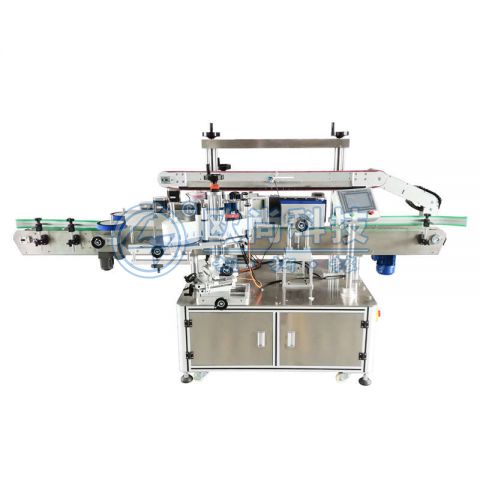

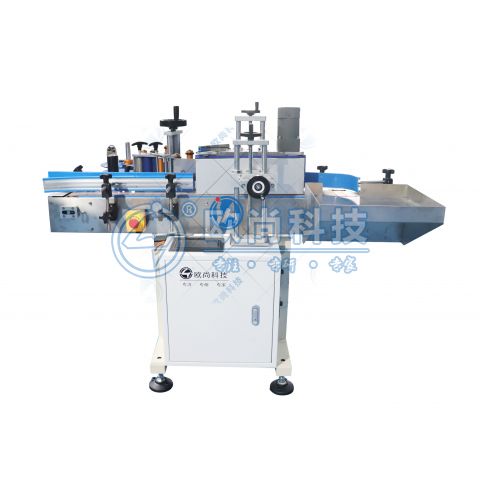

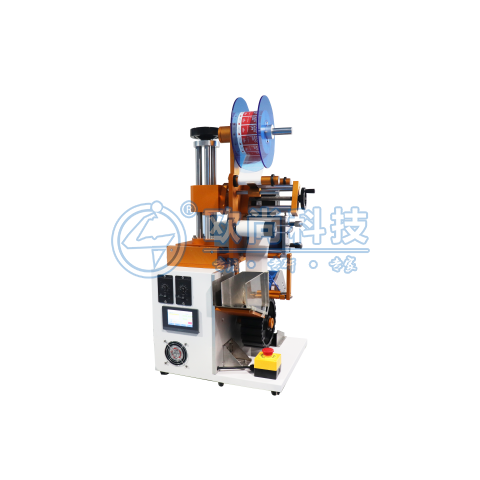

传统灌装产线依赖人工操作与单一设备控制,存在效率波动大、质量追溯难等问题。而新一代智能灌装产线通过集成物联网(IoT)、机器视觉、大数据分析等技术,实现了从原料投放、灌装计量到成品包装的全流程数字化管控。例如,高精度传感器可实时监测液位、压力、温度等关键参数,并通过边缘计算设备快速调整工艺参数,确保每一瓶产品的重量误差控制在±0.1%以内;机器视觉系统则能自动识别瓶身缺陷、标签错位等问题,将次品率降低至0.05%以下。

更值得关注的是,智能产线通过工业互联网平台实现了设备间的互联互通。生产数据、设备状态、能耗指标等信息可实时上传至云端,管理者通过移动终端即可远程监控产线运行情况,甚至预测设备故障并提前干预。这种“透明化”的生产模式不仅缩短了停机时间,还为精益管理提供了数据支撑。

在消费需求日益个性化的今天,企业能否快速调整生产策略成为制胜关键。智能灌装产线通过模块化设计与可编程逻辑控制器(PLC)技术,可轻松切换不同规格、不同品类的产品生产。例如,通过更换灌装头、调整传送带速度或更新控制程序,产线可在数小时内完成从500ml瓶装到1L桶装产品的切换,无需大规模改造硬件设施。这种灵活性使企业能够以更低成本响应小批量、多批次的订单需求,从而在细分市场中占据先机。

智能化升级不仅提升了生产效率,更推动了灌装产线的绿色转型。通过优化动力系统与工艺流程,智能产线可降低能耗20%以上;而精准的灌装控制技术则减少了原料浪费,年节约成本可达数百万元。此外,全流程数字化追溯系统可记录每一瓶产品的生产批次、操作人员、检测数据等信息,一旦发生质量问题,可在10分钟内完成源头追溯,有效保障消费者安全。

智能灌装产线的进化,本质上是制造业从“人力密集型”向“技术密集型”跃迁的缩影。未来,随着5G、数字孪生等技术的深入应用,灌装产线将进一步向“自感知、自决策、自执行”的自主生产模式演进,为全球制造业的转型升级注入新动能。