全国服务热线

4000-168-503

全国服务热线

4000-168-503

灌装产线效率提升的五大关键策略:从精益管理到技术创新

在快消品、化工、医药等行业,灌装产线的效率直接决定了企业的市场响应速度与成本控制能力。然而,许多企业仍面临产线停机率高、换型时间长、质量波动大等痛点。如何通过系统性优化实现产线效能最大化?本文将从精益管理、设备维护、工艺创新等维度展开分析。

精益生产的核心是识别并消除价值流中的非增值环节。在灌装产线中,物料搬运、设备空转、过度库存等浪费现象普遍存在。例如,某企业通过引入拉动式生产模式,将原料库存从3天降至1天,同时优化物料配送路径,使产线等待时间减少40%。此外,采用单件流(One-Piece Flow)生产方式,可缩短产品在产线上的停留时间,从而降低在制品积压风险。

设备故障是导致产线停机的主要原因之一。传统的事后维修模式不仅成本高昂,还会打乱生产计划。而预防性维护通过定期检测设备运行参数(如振动、温度、电流),结合大数据分析预测故障概率,可提前安排维修计划。例如,对灌装机轴承进行振动监测,可在磨损初期发现异常,避免突发故障导致的数小时停机损失。

灌装工艺的优化需平衡速度、精度与稳定性。例如,采用伺服电机驱动的灌装阀,可通过精确控制流量实现高速灌装(可达800瓶/分钟),同时将液位误差控制在±0.5mm以内;而负压灌装技术则适用于含气饮料,可避免气体溢出导致的体积误差。此外,通过仿真软件模拟不同工艺参数下的灌装效果,可快速找到最优解,减少试错成本。

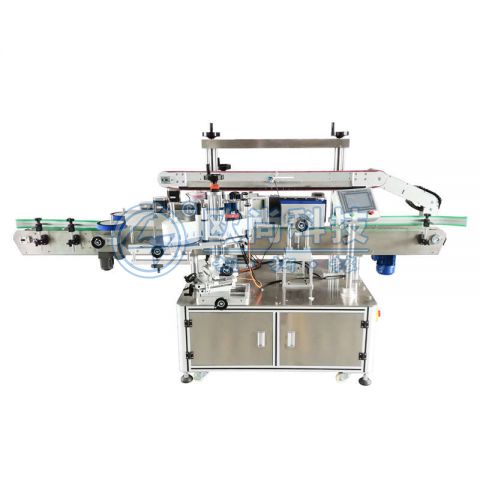

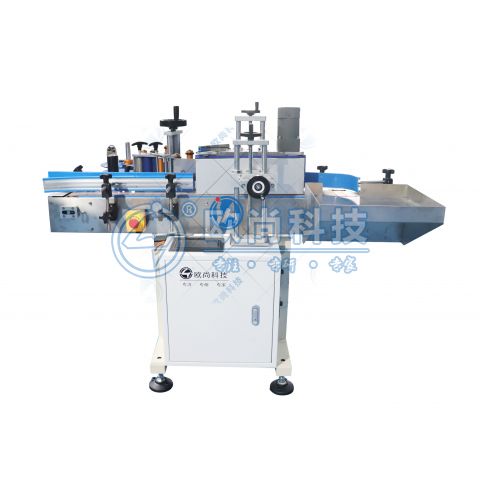

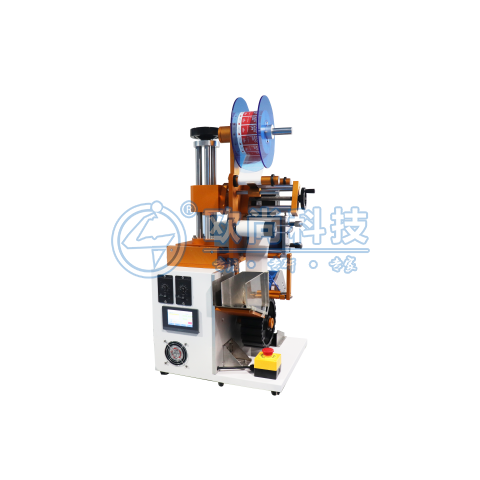

尽管自动化程度不断提升,但人在产线中仍扮演不可替代的角色。例如,操作员可通过触摸屏实时调整设备参数,或处理机器视觉系统难以识别的复杂缺陷;而协作机器人(Cobot)则可承担重复性高、劳动强度大的任务,如瓶体搬运、贴标等。通过合理分配人机任务,产线整体效率可提升25%以上。

产线运行数据是优化生产的“金矿”。通过部署制造执行系统(MES),企业可实时采集设备效率(OEE)、良品率、能耗等关键指标,并生成可视化报表。例如,分析发现某时段次品率显著上升,经排查发现是原料温度波动导致,随后通过增加温控环节解决问题。这种基于数据的决策模式,使产线优化从“盲人摸象”变为“精准施策”。

灌装产线的效率提升是一场“持久战”,需要企业从管理、技术、人才等多维度持续投入。未来,随着AI算法与工业软件的深度融合,产线将具备自我学习与优化能力,进一步推动制造效率迈向新高度。对于企业而言,抓住这一轮技术变革机遇,意味着在激烈的市场竞争中抢占先机。