全国服务热线

4000-168-503

全国服务热线

4000-168-503

随着工业4.0理念的深入渗透,传统灌装设备正加速向智能化、模块化、绿色化转型。立式膏体灌装生产线凭借自身结构优势,在智能化技术的赋能下,突破传统生产局限,实现从单一灌装功能向全流程协同管控的升级,为现代制造业注入新动能。

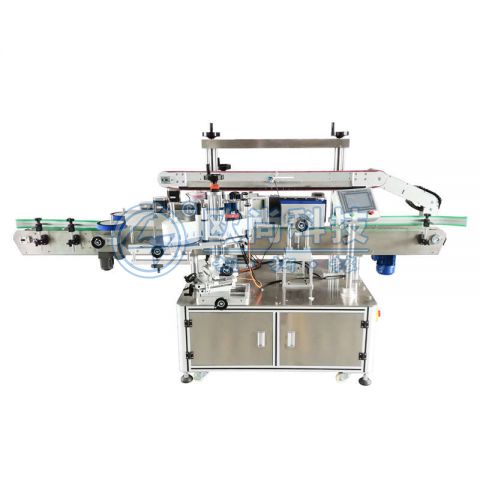

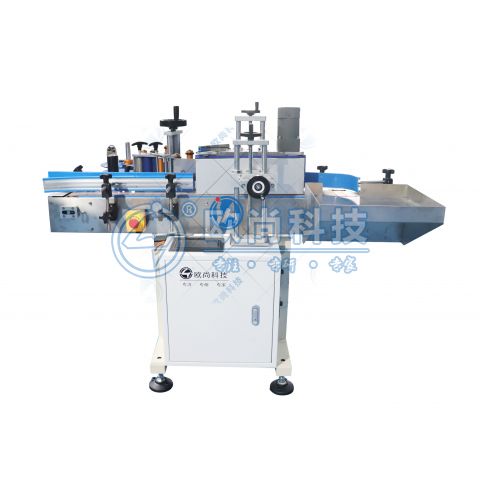

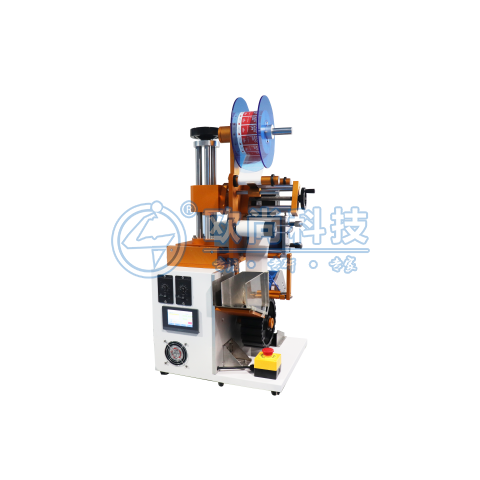

智能化控制系统是立式膏体灌装生产线升级的核心。以可编程逻辑控制器(PLC)为核心的控制中枢,精准协调各工序动作时序,实现上料、灌装、封口、贴标等流程的自动化联动。搭配高清人机交互界面,操作人员可实时监控灌装量、速度、压力等关键参数,自动统计生产数据、生成报表,同时具备故障自动检测与报警功能,能快速定位气动系统泄漏、计量偏差等问题,减少停机排查时间,提升生产连续性。

模块化设计让生产线具备更强的灵活扩展性,满足多品种、小批量的生产需求。通过标准化模块组合,可根据生产需求灵活增减灌装头数量、更换封口方式或新增贴标、打码单元,无需对整体设备进行大规模改造。这种设计不仅降低了设备升级成本,还能快速响应市场需求变化,实现不同物料、不同规格产品的快速切换,大幅提升生产柔性。

在线检测与质量管控技术的集成,进一步保障产品一致性。部分高端机型配备在线称重、视觉检测系统,在灌装后实时检测产品重量与灌装外观,自动剔除重量偏差、漏灌、溢灌等不合格品,确保每一批次产品都符合质量标准。同时,设备支持数据联网与追溯功能,可将生产参数、检测结果等数据上传至企业管理系统,实现从原料到成品的全流程质量追溯,满足行业监管要求。

绿色节能设计成为立式膏体灌装生产线的重要发展方向。采用变频驱动技术,根据生产负荷自动调节电机转速,减少空载能耗;优化物料管路设计,减少物料残留,降低原料浪费与清洗成本。设备清洗采用CIP在线清洗系统,无需拆卸部件即可完成全方位清洁,缩短清洗时间,减少水资源与清洁剂消耗,兼顾生产效率与环保需求。

在多元化应用场景中,立式膏体灌装生产线的适配能力持续提升。针对医药行业的无菌需求,设备采用全封闭结构与无菌灌装头,配合紫外线消毒模块,构建无菌灌装环境;对于食品行业的高粘度物料,升级搅拌与输送系统,避免物料结块与分层;在化工行业,强化设备耐腐蚀性能,适配强酸碱、易挥发膏体物料的灌装需求。无论何种行业、何种物料特性,都能通过定制化配置实现精准适配。

未来,随着物联网、大数据技术的深度融合,立式膏体灌装生产线将实现远程监控、预测性维护等高级功能,通过数据分析预判设备运行状态,提前排查潜在故障,最大限度减少非计划停机。同时,轻量化、小型化机型将满足中小企业的生产需求,推动灌装技术的普及应用。立式膏体灌装生产线正以智能化升级为契机,成为现代膏体生产领域高效、精准、绿色的核心装备,助力企业迈向智能制造新时代。