全国服务热线

4000-168-503

全国服务热线

4000-168-503

在现代化工业生产的宏大图景中,灌装生产线宛如一条精密运转的动脉,将液态或半液态产品精准、高效地注入容器,完成从原料到成品的华丽蜕变。这条生产线不仅是技术集成的结晶,更是工业美学与实用主义的完美融合,其设计、运行与优化,深刻影响着产品质量、生产效率及市场竞争力,成为推动产业升级的关键力量。

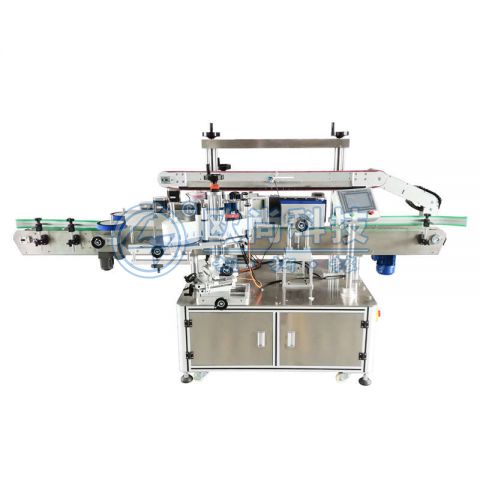

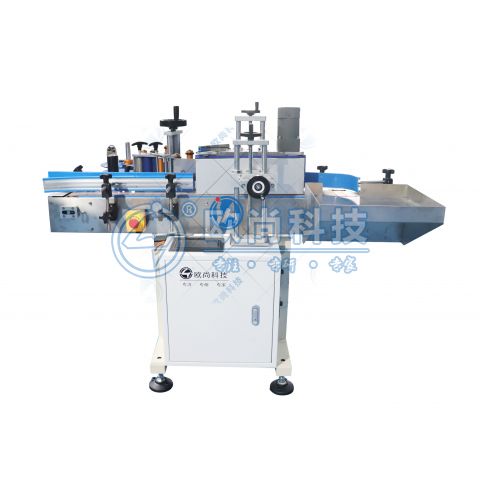

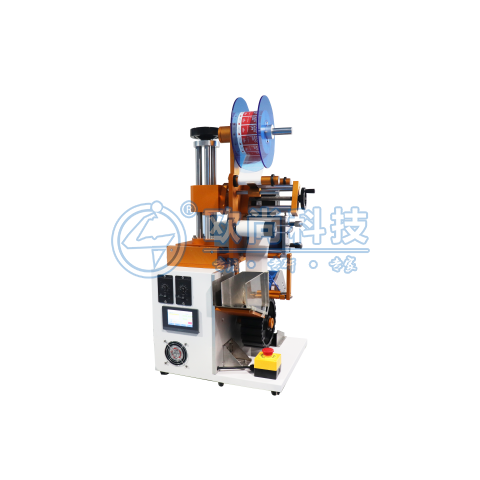

灌装生产线的核心在于“精准”与“高效”的平衡。精准,体现在对灌装量的严格控制上。无论是微量的医药制剂,还是大容量的饮料,先进的灌装设备通过高精度传感器与智能控制系统,确保每一滴液体的注入都分毫不差。例如,在医药行业,灌装误差需控制在千分之一以内,以满足药品安全性的严苛要求;而在食品饮料领域,精准的灌装量则直接关系到产品的一致性与消费者体验。高效,则体现在生产速度的飞跃。自动化技术的应用,使得从容器清洗、灌装、封口到贴标、包装的整个流程无缝衔接。现代高速灌装线每小时可处理数千甚至上万瓶产品,大幅缩短了生产周期,提升了单位时间内的产出量,为企业赢得了宝贵的时间与成本优势。

随着工业4.0时代的到来,灌装生产线正经历着从自动化向智能化的深刻转型。智能灌装系统不仅能够根据生产需求自动调整参数,还能通过大数据分析预测维护需求,提前介入故障预防,减少停机时间。例如,通过安装在设备上的振动传感器与温度传感器,系统可实时监测设备运行状态,当检测到异常时,自动触发预警机制,通知维护人员及时处理。此外,物联网技术的融入,使得生产线上的每一台设备都能实时上传运行数据,实现远程监控与远程调试。企业可通过云端平台对分布在全球各地的生产线进行统一管理,极大地提高了生产管理的灵活性与响应速度。智能视觉检测系统的应用,更是为产品质量把关提供了另一双“慧眼”。通过高清摄像头与图像识别技术,系统可自动识别容器缺陷、标签错位、灌装量不足等问题,并自动剔除不合格品,确保每一件出厂产品都符合标准。

在追求高效与精准的同时,现代灌装生产线亦不忘环保与可持续发展的使命。采用低能耗设计,优化能源利用效率,减少碳排放。例如,通过变频驱动技术调整电机转速,避免能源浪费;引入热回收系统,将生产过程中产生的余热用于加热或其他工艺环节。降低水资源消耗也是绿色生产的重要方向。循环水系统的应用,使得清洗用水可多次循环使用,大幅减少了新鲜水资源的消耗。此外,使用可降解或易于回收的包装材料,减轻环境负担。一些企业已开始采用纸质或生物基塑料包装,替代传统的石油基塑料,为行业树立了绿色生产的典范。

面对市场的多元化需求,灌装生产线的设计越来越注重灵活性与定制化。无论是针对不同形状、尺寸的容器,还是适应多种液体的物理化学性质,生产线都能通过模块化设计快速调整,实现一机多用。例如,对于异形瓶或小容量瓶,可通过更换灌装头与定位装置来适应;对于高粘度或含颗粒的液体,则可采用特殊设计的灌装阀,确保灌装过程的顺畅与精准。这种高度的灵活性,使得企业能够迅速响应市场变化,推出符合消费者偏好的新产品,抢占市场先机。

灌装生产线的高效运行离不开高素质的人才队伍。从设备操作、维护保养到故障排除、技术创新,每一个环节都需要专业人员的精心打理。因此,企业越来越重视对员工的培训与技能提升。通过建立完善的培训体系,企业可为员工提供从基础操作到高级维护的全方位培训;通过激励机制,激发员工的创造力与潜能,鼓励他们参与技术创新与流程优化。一些企业还与高校或研究机构合作,共同开展灌装技术的研究与开发,为生产线的持续优化与升级提供人才与技术支持。

灌装生产线作为现代工业的重要组成部分,正以更加精准、高效、智能、绿色的姿态,推动着制造业的转型升级。它不仅是产品质量的守护者,更是企业创新发展的强大引擎,引领着行业向更高水平迈进。