全国服务热线

4000-168-503

全国服务热线

4000-168-503

在现代制造业快速发展的背景下,灌装环节作为产品生产的关键工序,其效率与精度直接影响企业的生产效益和产品质量。传统灌装设备因依赖机械传动,存在精度低、调整繁琐、适应性差等问题,已难以满足当下多品种、高要求的生产需求。而伺服灌装生产线凭借伺服系统的精准控制优势,逐渐成为灌装领域的主流选择,推动行业朝着更高精度、更优效率、更智能化的方向迈进。

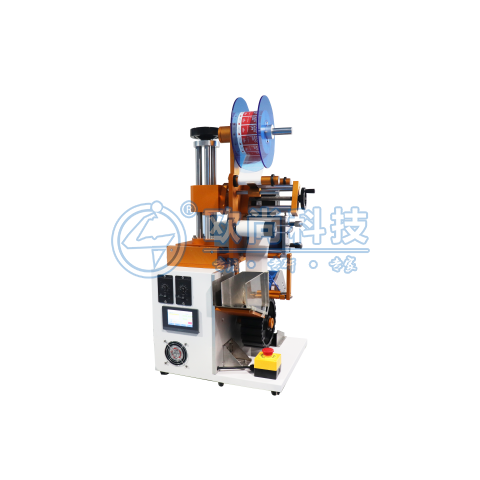

伺服灌装生产线的核心竞争力源于其搭载的伺服驱动技术。与传统设备的机械传动相比,伺服系统通过电机精准控制灌装量,可将灌装精度控制在 ±0.5% 以内,有效避免物料溢出或灌装不足的问题。这种高精度特性不仅保障了每一件产品的计量一致性,还能减少物料浪费,尤其对于高价值液体物料(如医药中间体、高端日化原料等),可显著降低企业生产成本。同时,伺服电机的响应速度更快,在高速灌装场景下,仍能保持稳定的运行状态,避免因速度提升导致的精度波动,实现 “高速” 与 “高精度” 的协同。

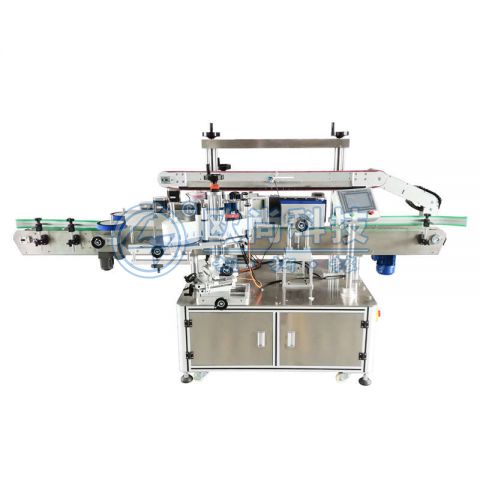

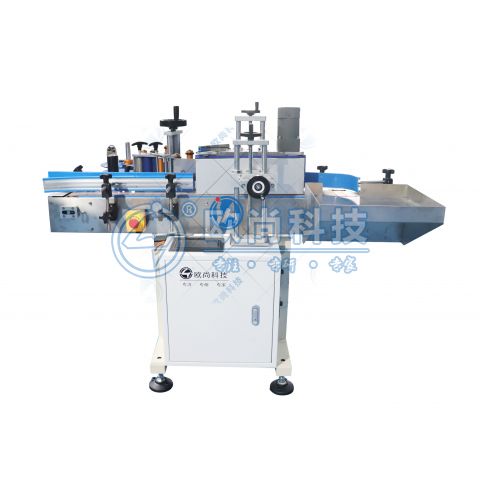

模块化设计是伺服灌装生产线适应多品类生产的重要支撑。传统灌装设备往往针对单一产品设计,当需要切换产品规格时,需对设备进行大规模拆卸与调整,耗时费力,严重影响生产效率。而伺服灌装生产线采用模块化架构,将灌装头、输送系统、控制系统等核心部件拆分为独立模块。当生产需求变化时,仅需更换对应模块(如调整灌装头规格、更换输送轨道),并通过控制系统一键调取预设参数,即可完成换型。整个过程通常可在 30 分钟内完成,大幅缩短设备停机时间,满足企业多品种、小批量的柔性生产需求。

智能化功能的融入进一步提升了伺服灌装生产线的运营效率与管理水平。现代伺服灌装生产线普遍配备工业触摸屏、PLC 控制系统,并支持与企业 MES(制造执行系统)、ERP(企业资源计划)系统对接。操作人员通过触摸屏即可直观监控设备运行状态(如灌装速度、合格率、故障预警等),无需人工巡检。同时,系统可自动采集生产数据,生成报表,为企业生产计划调整、质量追溯提供数据支持。此外,部分高端设备还具备远程监控与维护功能,技术人员可通过网络实时排查故障,减少设备维修停机时间,保障生产线连续稳定运行。

在合规性与安全性方面,伺服灌装生产线同样表现突出。针对食品、医药、日化等对生产环境要求严苛的行业,设备接触物料的部件多采用 304 不锈钢、食品级硅胶等耐腐蚀、易清洁的材料,符合 GMP(药品生产质量管理规范)、FDA(美国食品药品监督管理局)等标准要求,避免物料污染。同时,设备配备完善的安全防护装置(如紧急停止按钮、安全光栅、防护门等),当出现人员误操作或设备异常时,系统可立即停机,保障操作人员安全与设备完好。

从长期运营角度来看,伺服灌装生产线的经济性优势显著。虽然设备初期投入高于传统设备,但凭借其高精度、低能耗、易维护的特性,可有效降低企业后续运营成本。例如,高精度灌装减少物料浪费,每年可为企业节省数万元原料成本;伺服电机的能耗比传统电机低 15%-20%,长期运行可显著降低电费支出;模块化设计与智能化故障预警功能,减少设备维修次数与成本,延长设备使用寿命。

随着制造业向 “智能制造” 转型,伺服灌装生产线将不断升级迭代。未来,设备将进一步融合 AI(人工智能)技术,实现自适应调节(如根据物料粘度自动调整灌装速度)、预测性维护(通过数据分析提前预判设备故障);同时,在绿色生产方面,设备将采用更环保的材料与节能技术,助力企业实现 “碳减排” 目标。对于追求高效、精准、柔性生产的企业而言,选择伺服灌装生产线,不仅是提升当前生产能力的关键举措,更是布局未来智能制造的重要一步。