跟踪式灌装技术:重构液态包装的价值链

文章分类:行业百科 责任编辑:欧尚自动化 阅读量:284 发表时间:2025-09-04

在消费升级与智能制造的双重驱动下,液态产品包装正从“单一功能实现”向“全价值链优化”演进。跟踪式灌装技术通过整合机械、电气、软件三大领域创新,重新定义了包装生产的效率边界与质量标准。

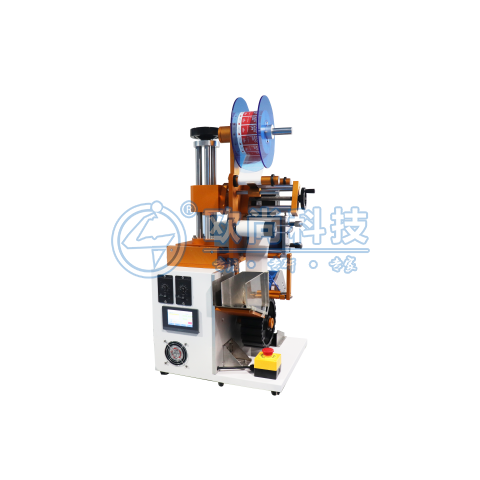

效率革命:从“秒级响应”到“微秒级控制”

传统灌装设备的运动控制周期通常为100-200ms,而新一代跟踪系统通过EtherCAT总线技术将周期缩短至1ms以内。在食用油灌装场景中,系统能在瓶子通过光电传感器的瞬间完成:

- 识别容器规格(500ms)

- 调用对应工艺参数(300ms)

- 启动伺服电机定位(200ms)

- 完成动态灌装(1000ms)

整个过程无缝衔接,使单线产能突破12000瓶/小时。

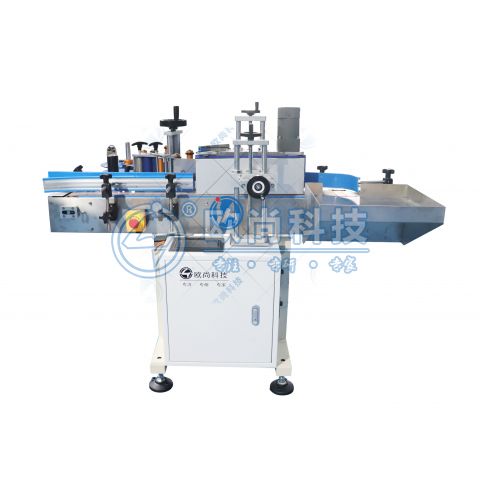

质量管控:构建“零缺陷”生产体系

质量追溯系统与跟踪灌装的深度融合,实现了从原料到成品的全程数据闭环。每台设备配备的智能传感器可实时采集:

- 灌装量(±0.1%精度)

- 容器密封性(负压检测)

- 标签贴附位置(±0.5mm偏差)

- 喷码清晰度(OCR识别)

数据通过工业互联网平台上传至云端,结合AI算法进行质量趋势分析。某白酒企业的实践表明,该系统使客户投诉率下降75%,质量成本降低50%。

绿色制造:能耗与排放的“双减”实践

跟踪式技术通过优化运动控制算法,使设备能耗降低20%-30%。以日化行业为例:

- 伺服电机替代传统气缸,减少压缩空气消耗

- 流量计闭环控制避免药液浪费

- 智能排产系统优化设备启停时机

某洗涤剂生产线应用后,年节约用电量达12万度,减少二氧化碳排放96吨,荣获国家级绿色工厂认证。

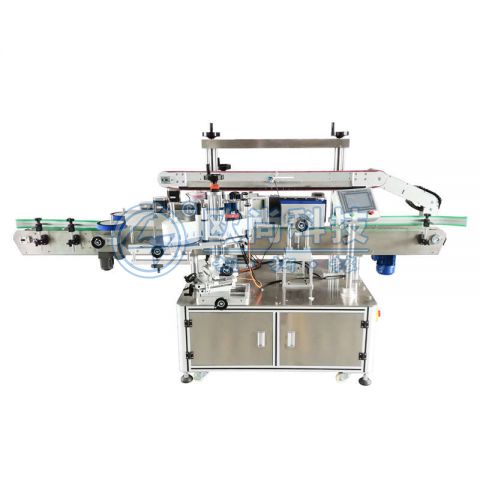

柔性生产:应对市场变化的“敏捷基因”

模块化设计使生产线具备“即插即用”能力。通过更换灌装模块、调整视觉定位参数、升级控制软件,同一设备可快速切换生产:

- 不同粘度液体(水剂/乳液/膏霜)

- 不同包装形式(瓶装/袋装/罐装)

- 不同品牌系列产品

某国际化妆品集团的应用显示,柔性改造使新品上市周期从6个月缩短至8周,市场响应速度提升4倍。

技术展望:智能包装的“终极形态”

随着5G+工业互联网的普及,跟踪式灌装技术正向“自感知、自决策、自执行”的智能体演进。未来生产线将具备:

- 自主优化工艺参数的能力

- 与上下游设备协同生产的能力

- 根据市场需求动态调整产能的能力

这将彻底打破传统生产模式的边界,开启液态包装领域的“智能制造”新纪元。