全国服务热线

4000-168-503

全国服务热线

4000-168-503

在“智能制造2025”战略背景下,五合一灌装生产线凭借其高效、精准、安全的特性,成为食品、饮料、医药等行业升级的关键装备。本文从技术原理、应用场景、发展趋势三个维度,解析这一创新设备如何重塑产业生态。

洗瓶:机械力与化学力的双重净化

喷淋式清洗通过高压泵将含碱性清洗剂的水流以螺旋轨迹冲击瓶身,剥离有机物;超声波清洗则利用20kHz高频振荡产生“空化效应”,在瓶壁微孔中形成瞬间高压,清除无机盐残留。双系统交替运行,确保瓶子内壁洁净度达0.3μm以下。

灌装:压力与流量的动态平衡

设备采用“预压-灌装-回吸”三段式控制技术:预压阶段通过压缩空气排除瓶内空气,防止液体氧化;灌装阶段根据液位传感器反馈实时调整活塞速度,确保液面与瓶口距离误差≤1mm;回吸阶段抽离灌装头残留液体,避免滴漏污染。

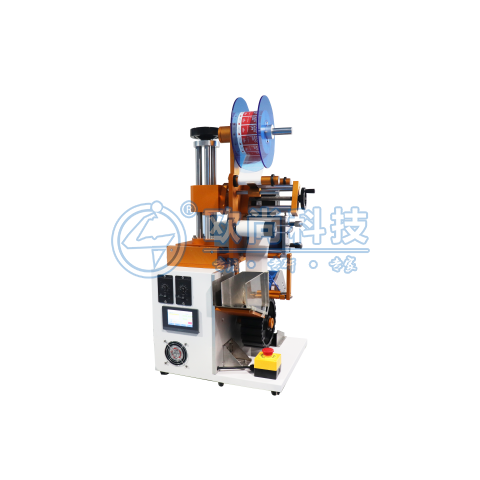

封盖与铝箔封口:双重密封的“防护墙”

封盖头内置扭矩传感器与角度编码器,可实时监测旋盖力度与圈数,确保瓶盖密封角度≥360°+20°,防止微生物侵入;铝箔封口机通过100kHz高频电流使铝箔表面温度升至180℃,熔化热熔胶层,形成0.1mm厚度的密封屏障,耐压强度达0.6MPa。

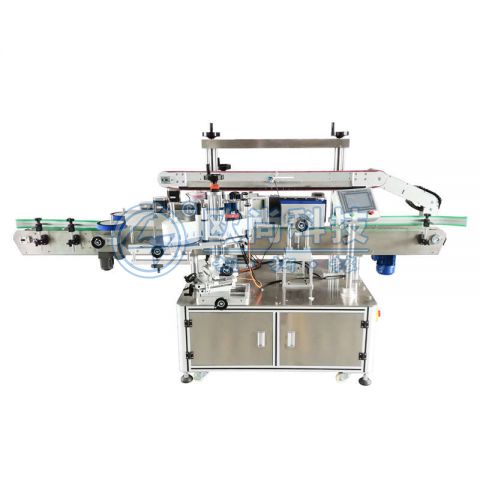

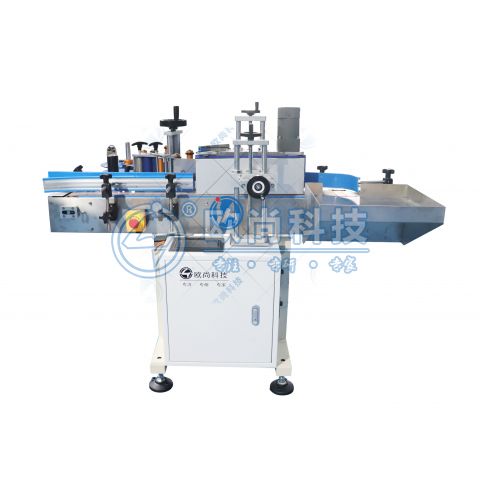

贴标:视觉与伺服的“毫米级精度”

设备采用CCD视觉系统识别瓶身轮廓,通过伺服电机驱动贴标轮以1:1同步速度贴附标签,偏差率≤0.5mm。对于异形瓶(如锥形瓶、方形瓶),系统可自动生成3D贴标路径,确保标签平整无褶皱。

食品行业:在调味品生产中,五合一生产线可处理高盐、高黏度酱料,通过陶瓷灌装阀耐腐蚀设计,延长设备寿命至8年以上;在乳制品领域,设备集成CIP在线清洗系统,实现“生产-清洗-再生产”无缝切换,减少交叉污染风险。

饮料行业:针对碳酸饮料的气泡保护需求,生产线采用等压灌装技术,通过CO₂背压保持瓶内压力稳定,避免液体喷溅;对于果汁饮料,设备配备氮气置换系统,在封盖前注入氮气,隔绝氧气,延长保质期至12个月。

医药行业:在口服液生产中,生产线通过无菌室设计与层流净化系统,确保生产环境洁净度达百级标准;铝箔封口机采用医用级不锈钢材质,符合GMP认证要求,防止药物与金属接触产生化学反应。

未来,五合一灌装生产线将向“智能化+柔性化+绿色化”方向演进:

五合一灌装生产线不仅是技术创新的产物,更是行业高质量发展的基石。随着5G、物联网、人工智能等技术的深度融合,这一设备将持续推动生产模式变革,为全球快消品行业注入新动能。